IATF 16949:2016汽車品質管理:全面輔導培訓,助企業取得證書

汽車供應鏈打入國際的必備認證

IATF16949是什麼?

IATF16949:2016是全球汽車業之工業品質管理系統標準,由IATF與ISO組織支持所制定。

宗旨為發展出汽車供應鏈基本一致的汽車品質管理系統標準。

哪些單位支持並要求供應商必須取得IATF16949:2016證書?

IATF會員包括以下9大汽車組車廠(OEM):

BMW Group, Daimler AG, Ford Motor Company, General Motors, Groupe Renault, Jaguar Land Rover (JLR) Limited,

Stellantis (ex FCA), Stellantis (ex PSA), Volkswagen AG

以及5大汽車製造商協會:

AIAG (U.S.), ANFIA (Italy), FIEV (France), SMMT (U.K.) and VDA (Germany)

以上之汽車製造商已支持、並要求供應商必須取得IATF16949:2016證書。

誰需要取得IATF16949:2016認證?

如果您的客戶為上列清單,則必須要取得IATF16949:2016證書。因IATF 16949:2016是針對汽車產業的產品設計/新產品開發、製造、安裝提供服務。一般多會鼓勵汽車產業供應鏈,以及相關的車廠,都需要取得IATF16949:2016認證。

目前就算供應商是IATF的成員(大部分日本的供應商是日本汽車工業協會的成員,不是IATF的成員),若未取得有效的IATF 16949:2016認證,不太可能供貨給Tier 1供應商,也沒有機會供貨給車廠、作為車廠的標準零件。

IATF16949 和 TS16949差異?

最早之前,IATF 16949:2016原來名稱為ISO/TS 16949,是國際標準化組織(ISO)的技術規範,目的是發展品質系統——一種可以在車輛供應鏈以及車廠中進行持續改善的系統,著重在預防缺陷、減少變異及浪費。

ISO/TS 16949此版本是以ISO 9000標準為基礎,第一版於1999年6月發行,名稱為ISO/TS 16949:1999。此標準是由國際汽車工作組(IATF)以及ISO的「技術委員會」所訂,主要在整合各國品質管理系統的規定。

而IATF在2016年發行了IATF 16949:2016,取代了舊有的ISO/TS 16949:2009。使得IATF 16949可以在車輛產業的供應鏈中被認證,且證書是以IATF發布的認證規則為基礎。

IATF16949:2016改版說明

新標準在2016年10月由IATF發布,並更名為IATF16949:2016,取代目前ISO/TS16949汽車產業定義的品質管理系統(QMS)要求。

新版標準將參照ISO9001:2015,因此IATF16949:2016並不會是獨立的品質管理標準,而是以ISO9001:2015作為基礎,再加上補充要求來實施的行業標準。

IATF16949:2016改版的目標:

(1)強調缺失預防

(2)減少變異浪費

(3)持續改進

(4)包括汽車行業的特定要求與工具使用。

IATF16949:2016著重強調「流程方法」、「客戶導向」以及「零缺陷」的要求。

企業以滿足顧客需求、增加顧客價值為企業經營出發點,在經營過程中,特別注意顧客的消費能力、消費偏好以及消費行為的調查分析,重視新產品開發和營銷手段的創新,以動態地適應顧客需求。

顧客導向則是以顧客為中心的一種思維。過去企業的產生源自於一種新技術及產品,企業以一種「產品中心」的思維模式經營著(現在仍有許多企業維持此種觀點),公司的目標在於開發新產品與新技術。但以產品為中心的危機在於對市場的不敏感,製造出來的產品不符合市場需求,導致投入大量資源所開發出來的新技術卻不被消費者買單;與此相對,「顧客中心」是指公司一切運行都圍繞著顧客需求出發,產品的開發不再是追求高技術,而在於真正符合消費者的需求。

IATF16949:2016證書的有效期?

IATF 16949:2016認證效期三年,效期內至少每一年要再檢查一次。

檢查可以由IATF認證的稽核員(第三方稽核員)或是IATF認可的認證單位進行。

三年後需要重新進行認證。

IATF導入需要花多少費用?

根據組織的規模以及大小而定,因取決於輔導人天以及稽核人天的計算。

舉例 : 一個小型的企業,人數範圍約20個人,需求包括文件模板的提供、輔導培訓課程實施。

實際輔導費用 : 輔導估約25~50萬左右、依照實際面談訪視後為主。

實際驗證費用 : 根據各家驗證機構有所不同、暫不提供。

IATF輔導培訓規劃(範例)

1. 培訓規劃:

1-1. 培訓課程初步安排下表:

# | 內容說明 | 場次/預計時間 |

A | 專案啟動與教育訓練 | |

(1) | IATF16949:2016認知課程 | 與組織協定 |

(2) | 1,2階稽核人員訓練、含IATF16949:2016條文、五大核心工具解說 | 與組織協定 |

B | 現況了解、差異分析、IATF16949:2016的系統架構與PDCA循環、內外部議題、利害關係人之期望與要求、品質政策目標之訂定、客戶導向與流程方法、風險管理思維、系統之有效性、產品開發流程以及核心工具的應用、客戶特定要求 | |

(1) | 1. 現況差異分析、內外部議題、利害關係人之期望與要求、客戶要求與特定要求 | 與組織協定 |

(2) | 1. 完成內外部利害關係人之期望與要求清單 | 與組織協定 |

(3) | 1. 製造可行性評估、特殊特性鑑別、產品安全展開與維持 | 與組織協定 |

(4) | 1. IATF條文對應的文件要求、交互作用全面建置與展開 | 與組織協定 |

C | IATF文件修訂完成(1~4階文件) | 與組織協定 |

D | 內部稽核與管理審查 | 與組織協定 |

E | 正式評鑑(文審+正評) | 與組織協定 |

F | 獲證 | |

IATF16949:2016重點:五大核心工具應用

汽車產品在產品項目(專案)管理上,運用了「五大核心工具」的方式進行執行與管控。

這些工具的基本管理運用,同時也是IATF條文中「8.1運作策畫和控制、8.3.2.1設計和開發策畫」補充裡提到的項目(專案)管理(例如APQP或VDA-RGA)。

這些IATF16949:2016五大工具,依照五大汽車組織(AIAG、VDA等),專門出版的五大核心工具應用指南,以此來推動五大工具的應用和推廣,不過廣為使用的較屬「AIAG五大核心工具」。

AIAG的五大核心工具手冊區分為:

一、先期產品品質規劃(APQP)

二、失效模式與影響分析(FMEA)。這個失效模式影響分析在2017年與VDA整合,產生AIAG-VDA標準,並由AIAG和VDA共同發布為AIAG-VDA FMEA

三、測量系統分析(MSA),對測量設備校驗的相關準則

四、統計製程管制(SPC),對統計數據的分析方法以及相關準則

五、生產件批准程序(PPAP),對於生產過程當中的產品或服務相關的批准準則

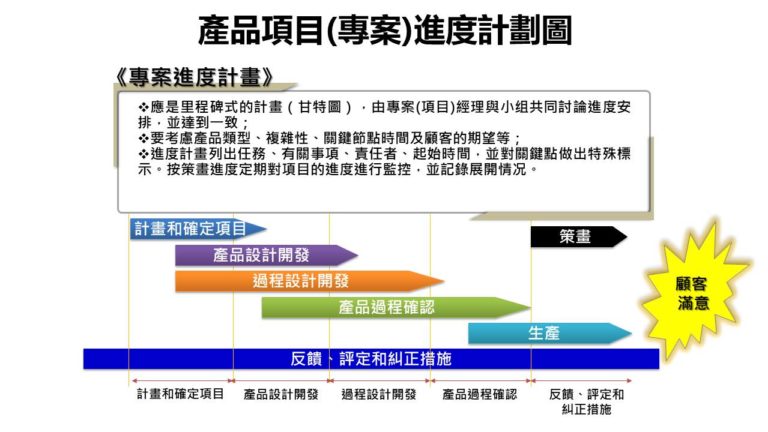

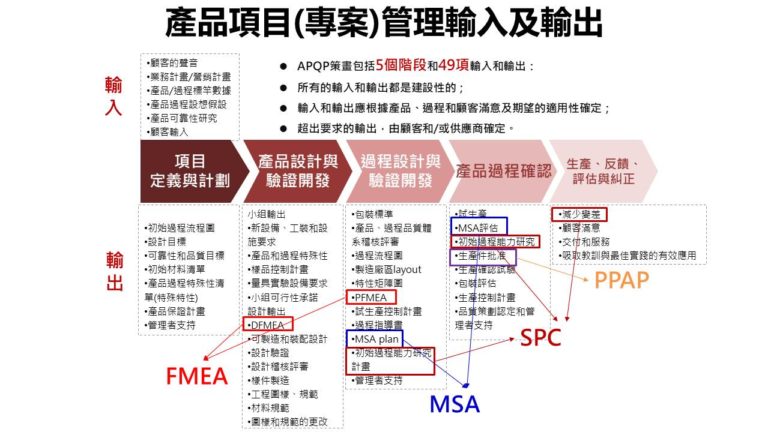

專案計畫的進度如下圖所示,所對應的輸入跟輸出也同步展示,而這些五大核心工具則是穿插其中,完整的詮釋了條文中應執行專案管理的相關方法以及工具。

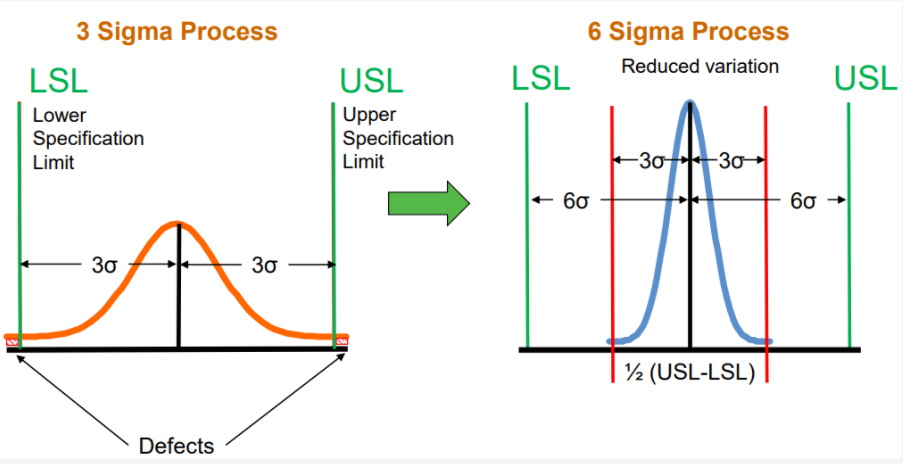

IATF16949:2016重點:六個標準差如何執行?

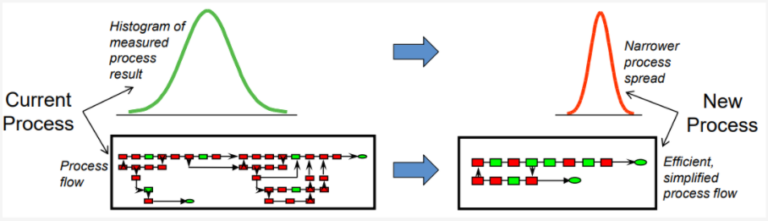

六個標準差,又稱為六個西格瑪(其符號為「σ」,讀做「Sigma」)。 用於流程改善的工具與程序。在汽車產業當中,「零缺陷」一直是汽車製造產業以及相關客戶的終極目標,若要達到這些目標,包括零測試的不良逃脫、零重複的問題、零客戶的產品斷線、以及零索賠,都需要一些工具以及方法來輔助。

當然,不見得是在製程當中不得有問題或是缺陷,而是藉由許多的控制方式,或是分析的手法來達到提早預防跟事先規劃,從問題或是各種優化過程當中降低失效、缺陷,解決客戶與本身的問題,朝著零缺陷的目標邁進。

換句話說,努力實踐六個標準差的企業,相對降低了變異性,提高了價值跟降低成本,減少浪費跟縮短週期時間,進而將優質的產品和服務帶給客戶,甚至超越了客戶的期望。

六個標準差的定義是利用統計的方法,將過程中的統計數據模型化,例如常態分佈的曲線並在流程平均值和最近的規格界限之間達到了六個標準方差,當藉由各種控制和改善來管控製造過程的變異後,產品的特性或是功能,落在六個標準方差內,有99.99966%的產品是沒有品質問題的(每一百萬中有3.4個有缺陷),因此,可以利用六個標準差計算出產品中無缺陷產品的百分比。

簡單來說,六個西格瑪是指生產的產品中,有99.99966%的產品是沒有品質問題的(每一百萬中有3.4個有缺陷)。

六標準差的概念誕生於1970年代的摩托羅拉,並結合了多種工具強化這種核心思想,例如全面品質生產管理(TPM)、零缺陷方法、品質控制、DMAIC方法、DMADV或DFSS方法,當然還有各種輔助的品質管理工具,共同朝著這個核心目標邁進。例如,測量系統分析(MSA)、統計製程管制(SPC)、Why-Why分析、方差分析、ANOVA分析,魚骨圖分析、DOE、柏拉圖分析、品質機能展開(QFD)、迴歸分析、SIPOC分析、田口分析等。

近期由於豐田汽車的精實生產方式——核心是最少的工作創造最大的價值,1984年的生產哲學(TPS),其目標在於減少生產過程中的無益浪費。因此有些人將六標準差的方法與精益生產方法進行了結合,建立一套名為「精益六個標準差」的管理方法。

簡單的六個標準差、或是六標準差案例,則可從Honeywell、奇異(GE)世界五百大的企業中就得以窺見,大部分知名企業都早已經展開使用六標準差的管理方法,對成本進行削減、提升管理品質。

舉例來說,餐廳對出餐的時間掌握能夠盡量的對齊在要求的時間範圍內,滿足客戶在指定時間內享受熱騰騰餐點的需求;服飾產業維持衣服製作的尺寸大小,同樣size的尺寸盡量一致,以便客戶衡量自身身形與衣服尺寸;,手機品牌保證每一批生產的手機、鏡頭拍照的影像品質都一樣,以取得客戶信賴,這些例子在在證明六個標準差已落實於各行各業當中。

企業策略文化系統架構的有效展開,配合層次的風險思維管理,同時強調流程的方法運用,零缺陷以及客戶導向的要求,協助企業成長獲利。